Tommi´s DGzRS Homepage

- Hauptseite

- Neu

- DGzRS

- Modelle

___- Hecht

___- Wilma Sikorski

___- Hans Lüken

___- Bernhard Gruben

___ ___- Kreuzer

___ ___- Tochterboot

___ ___- Beschlagteile

___- Adolph Bermpohl

___- Hermann Helms

- Tipps und Tricks

- Urlaubsberichte

- Persönliches

- Fotos

- Links

Bei Fragen zu meinen Modellen:

Tochterboot

Diese Seite widme ich dem Tochterboot, da sonst die Seite mit dem Bau des Kreuzers zu unübersichtlich wird.

Der Rumpf des Tochterbootes entstand genau wie der Kreuzer aus einem Spantengerüst mit Beplankung.

Da ich bei der Größe auf das Gewicht achten muss, entschloss ich mich, das Tochterboot in Gfk herzustellen.

Zuerst baute ich den Rumpf komplett fertig. Den Holzkorpus bespannte ich aber nicht mit einer Glasfasermatte, sondern grundierte ihn nur. Nach dem endlosen Schleifen liegt nun ein makelloser, abformbarer Rumpf vor mir.

Da der Rumpf einige Hinterschneidungen hat, muss ich eine dreiteilige Form herstellen, um ihn später wieder aus der starren Form herauszubekommen. Gfk-Formen sind im Gegensatz zu Silikonformen (siehe Beschlagteile) äußerst starr.

Als erstes muss man wieder eine Trennebene festlegen. Hierbei am besten auf der Scheuerleiste und am Kiel. Die Trennebenen bekommt man, wie auf den Fotos zu sehen ist, durch Holzplatten (möglichst glatt!). Den Zwischenraum zwischen Holzplatte und Rumpf schmiert man sauber mit Knete aus.

Dann wird zuerst das Trennwachs und dann das Folientrennmittel aufgetragen. Nun klebt man vorsichtig die Passdübel auf.

Als nächtes kann man die Deckschicht (eingedicktes Harz mit Tixotrophiermittel) auftragen. Vorteilhaft ist es hier alle Ecken "abzurunden", damit man später die Matte besser aufgelegt bekommt. Nach leichtem Antrocknen der Schicht werden nun eine Schicht Glasfaserschnipsel oder kleinen Matten aufgelegt. Vor allem sollten wieder die schwer mit einer ganzen Matte zu bearbeitenden Stellen weiter "abgerundet" werden.

Wieder muss man etwas warten, bis die Schicht etwas angetrocknet ist.

Nach dem Auftragen einer dünnen Schicht Harz, legt man nun die Glasfasermatte auf. Bei der Form ist es egal, ob man größere Streifen oder eine ganze Matte auflegt. Wenn man die Kanten gut abgerundet hat, dann kann man eine ganze Matte auflegen. (Am besten eigenen sich Matten mit Köper-Bindung! Sie passen sich gut dem Modell an) Die Matte tränkt man nun noch etwas mit Harz, aber nicht zuviel, damit nix runter läuft.

Beim ganzen Laminieren ist darauf zu achten, dass die Luftblasen immer herausgedrückt werden!

So wie beschrieben verfährt man nun mit den beiden anderen Formhälften. Wichtig ist dabei die Sorgfalt beim Auftragen des Trennwachses und des Folientrennmittels. Wenn diese Trennschicht falsch aufgetragen wird oder sogar beschädigt wird, könnte es zur Folge haben, dass die Formhälften zusammenkleben. Dann ist es fast unmöglich das Urmodell unbeschädigt herauszubekommen!

Der Rumpf kann nach dem Herausnehmen des Urmodells aus der Form endlich laminiert werden.

Dies funktioniert genauso, wie das Laminieren der Form, nur, dass man nicht mehr so dick laminiert, da man ja auf das Gewicht achten muss.

Vorteilhaft ist es, die beiden Formen der Rumpfhälften beim Laminieren zusammen zu lassen.

Nachdem ich die Grate entfernt, die Decksausschnitte für Aufbau und Pflicht ausgearbeitet und den Rumpf einmal mit feinem Schleifpapier geschliffen und grundiert hatte, konnte ich die Löcher für das Stevenrohr und das Ruder bohren. Das Stevenrohr und den Ruderkoker klebte ich mit Harz ein. Da der Rumpf aus GfK besteht, ist es sinnvoll, Komponenten, die direkt mit dem Rumpf verbunden sind, mit Harz einzukleben.

Den Schutzbügel der Schraube fertigte ich so an, dass er demontierbar bleibt.

Nachdem ich das Rudergestänge getestet hatte, konnte ich endlich mit dem Bau der Pflicht beginnen. Dabei fing ich von hinten an. Zuerst schnitt ich die Heckwand aus 1mm dickem ABS aus und fertigte die Eingriffe mit einer runden Schlüsselfeile. Ebenso entstanden die beiden Seitenwände.

Den Deckel an der Rückwand kann man abnehmen, damit man im Falle einer Reparatur an den Ruderkoker herankommt.

Als nächstes fertigte ich die Rückwand des Aufbaus, die ich mit der Bodenplatte der Pflicht verklebte.

Nach dem Einkleben der Pflicht fing ich an, den Aufbau hochzuziehen. Zuerst schnitt ich die beiden Seitenteile und einen Grundrahmen aus und verklebte diese. Dann fertigte ich die hintere, zweigeteilte Wand und den Motorkasten an.

Danach folgten die Seitenteile mit den Fenstern und den Eingriffen. Gleichzeitig entstand ein Gerüst für die Wölbung des Daches und für die vorderen Fenster.

Dies ist der aktuelle Bauzustand: Alle Seitenteile sind verklebt und kleinere Unebenheiten müssen noch verspachtelt werden. Das Gerüst für das Dach und die vorderen Fenster ist ebenfalls schon eingebaut.

Das Urmodell

Der Rumpf des Tochterbootes entstand genau wie der Kreuzer aus einem Spantengerüst mit Beplankung.

Da ich bei der Größe auf das Gewicht achten muss, entschloss ich mich, das Tochterboot in Gfk herzustellen.

Zuerst baute ich den Rumpf komplett fertig. Den Holzkorpus bespannte ich aber nicht mit einer Glasfasermatte, sondern grundierte ihn nur. Nach dem endlosen Schleifen liegt nun ein makelloser, abformbarer Rumpf vor mir.

Da der Rumpf einige Hinterschneidungen hat, muss ich eine dreiteilige Form herstellen, um ihn später wieder aus der starren Form herauszubekommen. Gfk-Formen sind im Gegensatz zu Silikonformen (siehe Beschlagteile) äußerst starr.

Das Laminieren der Form

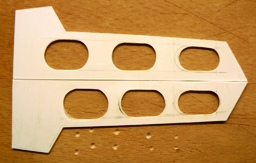

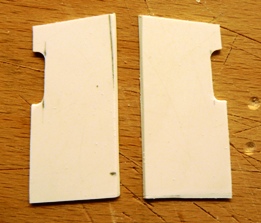

Als erstes muss man wieder eine Trennebene festlegen. Hierbei am besten auf der Scheuerleiste und am Kiel. Die Trennebenen bekommt man, wie auf den Fotos zu sehen ist, durch Holzplatten (möglichst glatt!). Den Zwischenraum zwischen Holzplatte und Rumpf schmiert man sauber mit Knete aus.

Dann wird zuerst das Trennwachs und dann das Folientrennmittel aufgetragen. Nun klebt man vorsichtig die Passdübel auf.

|

Hier sieht man die Holzbretter für die Trennebenen mit der blauen Knete in den Zwischenräumen.

Das Folientrennmittel erkennt man an dem Glänzen des Urmodells. Auch die Passdübel sind zu erkennen. |

|

Als nächtes kann man die Deckschicht (eingedicktes Harz mit Tixotrophiermittel) auftragen. Vorteilhaft ist es hier alle Ecken "abzurunden", damit man später die Matte besser aufgelegt bekommt. Nach leichtem Antrocknen der Schicht werden nun eine Schicht Glasfaserschnipsel oder kleinen Matten aufgelegt. Vor allem sollten wieder die schwer mit einer ganzen Matte zu bearbeitenden Stellen weiter "abgerundet" werden.

Wieder muss man etwas warten, bis die Schicht etwas angetrocknet ist.

Nach dem Auftragen einer dünnen Schicht Harz, legt man nun die Glasfasermatte auf. Bei der Form ist es egal, ob man größere Streifen oder eine ganze Matte auflegt. Wenn man die Kanten gut abgerundet hat, dann kann man eine ganze Matte auflegen. (Am besten eigenen sich Matten mit Köper-Bindung! Sie passen sich gut dem Modell an) Die Matte tränkt man nun noch etwas mit Harz, aber nicht zuviel, damit nix runter läuft.

Beim ganzen Laminieren ist darauf zu achten, dass die Luftblasen immer herausgedrückt werden!

|

So sieht das dann nach dem Laminieren der ersten Formhälfte aus. :-)

Unten sieht man übrigens die Hilfsstützen des Brettes. |

So wie beschrieben verfährt man nun mit den beiden anderen Formhälften. Wichtig ist dabei die Sorgfalt beim Auftragen des Trennwachses und des Folientrennmittels. Wenn diese Trennschicht falsch aufgetragen wird oder sogar beschädigt wird, könnte es zur Folge haben, dass die Formhälften zusammenkleben. Dann ist es fast unmöglich das Urmodell unbeschädigt herauszubekommen!

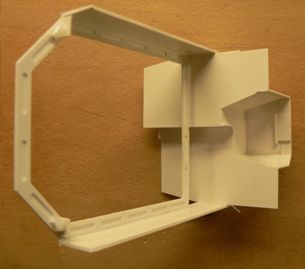

Das Laminieren des Rumpfes

Der Rumpf kann nach dem Herausnehmen des Urmodells aus der Form endlich laminiert werden.

Dies funktioniert genauso, wie das Laminieren der Form, nur, dass man nicht mehr so dick laminiert, da man ja auf das Gewicht achten muss.

Vorteilhaft ist es, die beiden Formen der Rumpfhälften beim Laminieren zusammen zu lassen.

|

Hier sieht man die drei Formhälften...

|

|

|

...und den fertig abgeformten Rumpf.

|

|

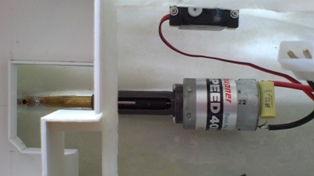

Die Antriebsanlage

Nachdem ich die Grate entfernt, die Decksausschnitte für Aufbau und Pflicht ausgearbeitet und den Rumpf einmal mit feinem Schleifpapier geschliffen und grundiert hatte, konnte ich die Löcher für das Stevenrohr und das Ruder bohren. Das Stevenrohr und den Ruderkoker klebte ich mit Harz ein. Da der Rumpf aus GfK besteht, ist es sinnvoll, Komponenten, die direkt mit dem Rumpf verbunden sind, mit Harz einzukleben.

|

Die fertige Ruderanlenkung mit Ruderkoker, Umlenkung und Servo. Auch zu sehen ist die Antriebsanlage mit Motor samt Stevenrohr und Motorhalter.

|

|

Die Umlenkung des Rudergestänges war nötig, da die Pflicht sehr tief sitzt.

|

|

|

Das Ruderservo mit dem Gestänge, welches unter der Pflicht zum Heck verläuft.

|

|

Hier sieht man den Motor (Speed 400 6V), das Stevenrohr mit dem Schmiernippel und den selbgedrehten Motorhalter, der den Motor direkt mit dem Stevenrohr verbindet.

|

|

Den Schutzbügel der Schraube fertigte ich so an, dass er demontierbar bleibt.

|

Das Ruder ist schon gespachtelt, aber noch nicht geschliffen.

|

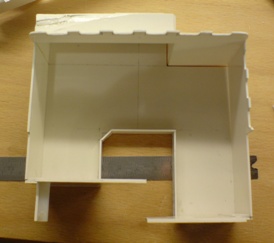

Die Pflicht und das Deckshaus.

Nachdem ich das Rudergestänge getestet hatte, konnte ich endlich mit dem Bau der Pflicht beginnen. Dabei fing ich von hinten an. Zuerst schnitt ich die Heckwand aus 1mm dickem ABS aus und fertigte die Eingriffe mit einer runden Schlüsselfeile. Ebenso entstanden die beiden Seitenwände.

Den Deckel an der Rückwand kann man abnehmen, damit man im Falle einer Reparatur an den Ruderkoker herankommt.

|

|

Als nächstes fertigte ich die Rückwand des Aufbaus, die ich mit der Bodenplatte der Pflicht verklebte.

|

Um später besser an den Schmiernippel des Stevenrohres und die Akkus heranzukommen, entschied ich mich, den Motorkasten zusammen mit dem Aufbau abnehmbar zu gestalten. Damit am Motorkasten keine Wasser eindringen kann, habe ich dort einen kleinen Süllrand hochgezogen. Gleichzeitig ist dies eine Verstärkung und Führung des Kastens, wenn er mit dem Aufbau aufgesetzt wird. |

|

|

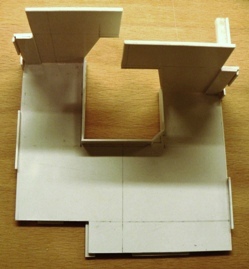

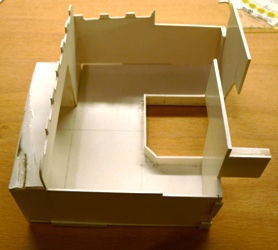

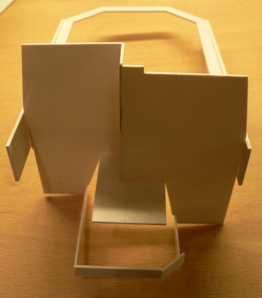

Nach dem Einkleben der Pflicht fing ich an, den Aufbau hochzuziehen. Zuerst schnitt ich die beiden Seitenteile und einen Grundrahmen aus und verklebte diese. Dann fertigte ich die hintere, zweigeteilte Wand und den Motorkasten an.

|

|

|

|

|

Der Grundrahmen des Aufbaus von oben...

|

...und von unten. Gut zu sehen sind vorne und hinten (Motorkasten) die Distanzstücke.

|

|

Der aufgesetzte Aufbau. ...alles passt. :-)

|

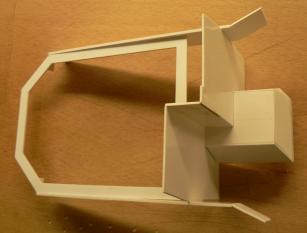

Danach folgten die Seitenteile mit den Fenstern und den Eingriffen. Gleichzeitig entstand ein Gerüst für die Wölbung des Daches und für die vorderen Fenster.

|

|

Dies ist der aktuelle Bauzustand: Alle Seitenteile sind verklebt und kleinere Unebenheiten müssen noch verspachtelt werden. Das Gerüst für das Dach und die vorderen Fenster ist ebenfalls schon eingebaut.

|

|

|

Backbordseite.

|

|

Steuerbordseite mit Bergepforte.

|

![]()